System MES: Systemy zarządzania produkcją

NORMALIZACJA TO PODSTAWA:

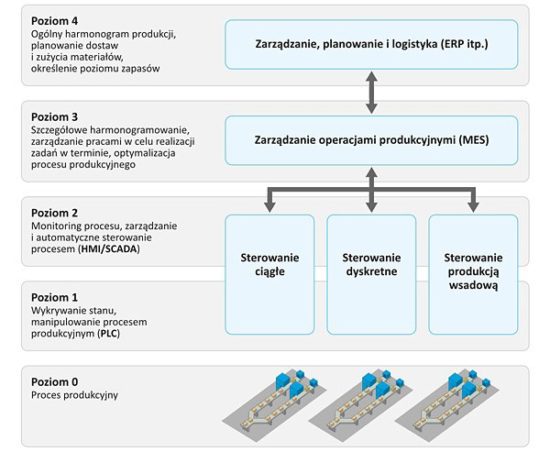

Modelowa struktura, definicje pojęć i funkcje systemu MES zostały określone w standardzie ANSI/ISA-95. Standard ten umożliwia określenie, które informacje muszą być wymieniane między systemami obsługującymi sprzedaż, finanse i logistykę, a systemami odpowiedzialny-mi za produkcję, utrzymanie ruchu zakładu i jakość. ANSI/ISA-95 wprowadza pojęcie poziomów przedsiębiorstwa i przypisuje im określone funkcje (rys.1). Uwzględnione są przy tym różne rodzaje procesów technologicznych spotykanych w przemyśle (dyskretne, ciągłe i wsadowe), co pozwala na:

POZIOMY PRZEDSIĘBIORSTWA WG ANSI/ISA-95:

Poziom 0 obejmuje fizyczny proces produkcyjny – obiekt, na który oddziałują elementy wykonawcze poziomu 1, a zmiany w nim są obserwowane przez sensory, również należące do tego poziomu. Poziom 2 tworzą systemy sterowania PLC/DCS oraz SCADA. Do systemów poziomu 2 wysyłane są szczegółowe plany produkcji oraz instrukcje pracy lub receptury. W odpowiedzi systemy te dostarczają informacje takie jak wartości zmiennych procesowych, alarmy i zrealizowane zadania produkcyjne. Na poziomie 3 (MES) zachodzi operacyjne sterowanie produkcją w celu wypełniania zadań sformułowanych na poziomie 4. Poziom 3 ma integrować informacje ekonomiczne i szczegółowe dane produkcyjne. System MES powinien prezentować informacje bezpośrednio kadrze zarządzającej przedsiębiorstwem oraz wymieniać je z systemami poziomu 4 (np. ERP).

PROFICY PLANT APPLICATIONS – ZAAWANSOWANY MES DLA KAŻDEJ FIRMY:

Jednym z najbardziej zaawansowanych i najczęściej stosowanych systemów MES na świecie jest Proficy Plant Applications (Plant Apps) firmy GE. Jego najważniejsze cechy to:

- Możliwość optymalizacji wydajności systemu produkcyjnego poprzez sprawne zarządzanie

- Dostosowanie do specyfiki dowolnego przedsiębiorstwa dzięki doświadczeniu producenta, długotrwałemu rozwojowi i tysiącom klientów, u których PA został już wdrożony

- Nowoczesna, otwarta i warstwowa architektura, pozwalająca na dopasowanie do struktury firmy i stosowanych w niej rozwiązań po stronie systemów sterowania (HMI/SCADA) oraz warstwy biznesowej

- Elastyczny model cenowy, pozwalający na wieloetapową rozbudowę wraz z rozwojem potrzeb firmy

- Różnorodne interfejsy użytkownika, pozwalające na prezentację danych w dogodnej formie każdemu, kto ich potrzebuje

- Ścisła integracja z innymi systemami GE – HMI/SCADA iFIX i Cimplicity, Workflow, Historian itp.

- Zgodność z zaleceniami ANSI/ISA-95, pozwala na łatwą integrację z systemami ERP (SAP itp.) i innymi. Cechy te sprawiają, że Plant Applications jest optymalnym rozwiązaniem pozwalającym na usprawnienie procesów produkcyjnych w firmie. W połączeniu z innym oprogramowaniem (GE, systemem ERP itp.) tworzy kompletny, zintegrowany, skalowalny system zarządzania produkcją, zapewniający firmie przewagę konkurencyjną.

FUNKCJE MES (WEDŁUG MESA INTERNATIONAL – MANUFACTURING EXECUTION SOLUTIONS ASSOCIATION):

- Przydział i kontrola statusu zasobów produkcyjnych,

- harmonogramowanie operacji,

- zarządzanie ruchem produktów,

- sterowanie obiegiem dokumentów,

- akwizycja danych,

- zarządzanie pracownikami,

- zarządzanie jakością,

- zarządzanie procesem,

- zarządzanie remontami,

- śledzenie produktów i genealogia,

- analiza wydajności.

KORZYŚCI Z WDROŻENIA SYSTEMÓW MES:

KORZYŚCI Z WDROŻENIA SYSTEMU DO MONITOROWANIA WYDAJNOŚCI:

Lepsze zarządzanie zasobami (ludzie, wyposażenie, materiał), dzięki pełnemu przeglądowi parametrów stanowiących składowe współczynnika OEE:

- większa produkcja przy mniejszych kosztach.

Precyzyjna identyfikacja obszarów, które generują problemy:

- analiza produkcji w oparciu o zmianę, wyposażenie lub produkt na linii,

- powiązanie wydatków z możliwymi zyskami, które z nich powinny płynąć.

Podejmowanie decyzji bazując na danych po-chodzących prosto z linii, w celu zaplanowania wydatków koniecznych do ulepszenia istniejącego rozwiązania:

- minimalizowanie wpływu planowanych i nieplanowanych zdarzeń związanych z przestojami linii lub poszczególnych maszyn,

- redukcja strat i konieczności ponownego wytwarzania produktów,

- wyższy maszynowy czas pracy.

KORZYŚCI Z WDROŻENIA SYSTEMU DO MONITOROWANIA JAKOŚCI:

- Redukcja strat i reklamacji klientów.

- Lepsze wykorzystanie ludzi, maszyn oraz materiałów.

- Alarmowanie przekroczenia stanów ostrzegawczych – mail lub sms.

- Porównanie zgodność produkcji z założonym specyfikacjami.

- Wysoka jakość produkcji.

- Raporty pozwalają na wyznaczenie wskaźników jakości dla poszczególnych zmian.

- Trendy dla jakości, w zależności od czasu, w łatwej do analizy formie.

- Ochrona, podpisy elektroniczne.

KORZYŚCI Z WPROWADZENIA STANDARYZACJI PRODUKCJI:

- Obniżenie kosztów dzięki redukcji problemów i strat na produkcji.

- Zwiększenie jakości i wydajności produkcji już podczas pierwszego przebiegu.

- Poprawa zgodności ze specyfikacjami oraz jakości produkcji poprzez wprowadzanie w życie standardowych procedur operacyjnych (SOP).

- Ograniczenie czasu potrzebnego na szkolenie pracowników, dzięki instrukcjom elektronicznym.

KORZYŚCI I MOŻLIWOŚCI – OBSZAR HARMONOGRAMOWANIE:

- Harmonogramy w interaktywny sposób, za pomocą wizualnych narzędzi

- Automatyczne pobieranie zleceń produkcyjnych oraz wykazów materiałów z systemów ERP przedsiębiorstwa

- Prognozowanie czasów wykonania zleceń produkcyjnych w oparciu o rzeczywiste wskaźniki określające wydajność i skalę produkcji

- Optymalizowanie oraz bilansowanie planu produkcji ze stanem zasobów i środków produkcji

- Przegląd aktualnych zamówień produkcyjnych

- Wydajne planowanie nowych zamówień i aktualizacja zleceń już realizowanych

- Symulacja obciążenia maszyn w przypadku zmiany ścieżki produkcyjnej

- Dokładne, zawsze na czas informacje o wydajności, obciążeniu, wąskich gardłach i realizacji terminów dostaw

KORZYŚCI I MOŻLIWOŚCI OBSZAR: GENEALOGIA I ŚLEDZENIE PRODUKCJI

- Śledzenie stanu zleceń produkcyjnych

- Śledzenie zużycia zasobów i przesyłanie informacji do systemów biznesowych (ERP)

- Pełna genealogia i śledzenie produkcji (produkty i materiały w całym cyklu produkcyjnym – identyfikacja produkcji w toku)

- Prezentowane w czasie rzeczywistym analizy WIP oraz status produkcji na każdym urządzeniu/maszynie

DOWIEDZ SIĘ WIĘCEJ O PROFICY PLANT APPLICATIONS >>