Monitorowanie efektywności w systemie MES

PROFICY PLANT APPLICATIONS – MODUŁ WYDAJNOŚĆ

Rozwiązania GE do monitorowania wydajności produkcji umożliwiają lepsze wykorzystanie kapitału przedsiębiorstwa poprzez zastosowanie analiz porównawczych, wykorzystujących dane o wydajności całego procesu. Dzięki możliwościom identyfikacji i monitorowania obszarów wymagających ulepszenia, jakie oferują systemy MES, moduł ten stanowi idealne rozwiązanie dla managerów dążących do zwiększania wydajności produkcji – bez potrzeby inwestowania w dodatkowy sprzęt, ludzi lub zwiększenie kosztów materiałów. To sprawia, że systemy MES są rozwiązaniem efektywnym i opłacalnym. Podstawowym współczynnikiem umożliwiającym wydajne monitorowanie wydajności jest wskaźnik OEE.MONITOROWANIE WYDAJNOŚCI:

Stan przed wdrożeniem: System zakładał ręczne wpisywanie danych o przestojach przez operatorów do bazy danych (Access). Wadą tego systemu było absorbowanie obsługi, niższa dokładność oraz nierejestrowanie mikro-awarii np. poniżej 5 min. Po wdrożeniu: Dzięki automatycznemu monitoringowi (online) pracy maszyn, system MES zbiera bardzo dokładne dane na temat czasu i przyczyn awarii, a także na bieżąco zapewnia informacje o aktualnych wynikach wydajności linii, nie tylko dla kierownictwa, ale także dla operatorów.KLUCZOWE MOŻLIWOŚCI:

- Śledzenie i monitorowanie produkcji oraz współczynników wydajnościowych OEE

- Śledzenie przestojów, strat, zliczanie produkcji

- Monitorowanie przestojów, strat, wydajności produkcji i zdarzeń produkcyjnych definiowanych przez użytkownika

- Łączenie zdarzeń produkcyjnych z określonymi ich przyczynami bazując na danych w czasie rzeczywistym

- Analiza wydajności maszyn i urządzeń na linii w oparciu o tzw. drzewa przyczyn, w celu zidentyfikowania sedna problemu

- Zestawienia i analizy danych w odniesieniu do zdarzeń produkcyjnych filtrowanych przez jednostki produkcyjne, wytwarzane produkty lub przez personel (w godzinach, zmianach, dniach) w celu umożliwienia wprowadzania różnego rodzaju ulepszeń

- Powiązanie zdarzeń i ich przyczyn do aktualnych operacji produkcyjnych (dane pochodzące bezpośrednio z linii produkcyjnej dzięki Proficy Historian – szybkiej, bezpiecznej i niezawodnej przemysłowej bazie danych)

- Generowanie raportów ułatwiających podejmowanie decyzji

- Analiza i wizualizacja oparta na przeglądarce internetowej

- Rozbudowane dodatki do Microsoft Excel

- Harmonogramowanie tworzenia raportów

- Szczegółowe dane produkcyjne dla raportów długoterminowych.

KORZYŚCI Z WDROŻENIA (WARTOŚĆ MODUŁU EFFICIENCY):

- Lepiej zarządzaj zasobami (ludzie, wyposażenie, materiał) dzięki pełnemu przeglądowi parametrów stanowiących składowe współczynnika OEE

- Produkuj więcej przy mniejszych kosztach!

- Zidentyfikuj i ulepsz obszary, które powodują problemy

- Zminimalizuj planowane i nieplanowane zdarzenia związane z przestojami linii lub poszczególnych maszyn

- Zredukuj straty i konieczność ponownego wytwarzania produktów

- Zwiększ maszynowy czas pracy

- Podejmij decyzje oparte na danych pochodzących prosto z linii w celu zaplanowania wydatków koniecznych do ulepszenia istniejącego rozwiązania

- Przeanalizuj produkcję w oparciu o zmianę, wyposażenie lub produkt na linii

- Zwiąż wydatki z możliwymi zyskami, które z nich powinny płynąć

RAPORTOWANIE WYDAJNOŚCI:

Możliwość generowania raportów i zestawień w skali całego zakładu umożliwia podejmowanie natychmiastowych decyzji w czasie rzeczywistym. Różne opcje raportowania pomagają dostarczyć wiarygodne informacje w przejrzystej formie – zawsze na czas. Otwartość systemu sprawia, że poza szeregiem raportów dostępnych natychmiast po wdrożeniu rozwiązania, użytkownik może zbudować dowolny raport danych produkcyjnych, który spełni wszelkie jego oczekiwania.

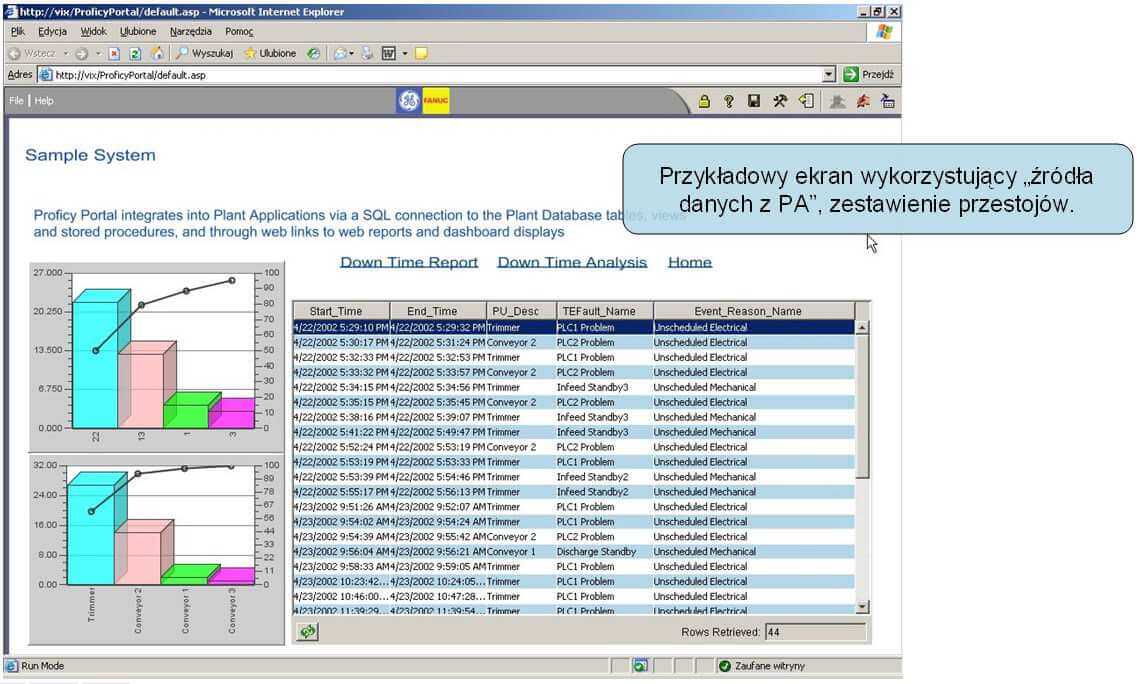

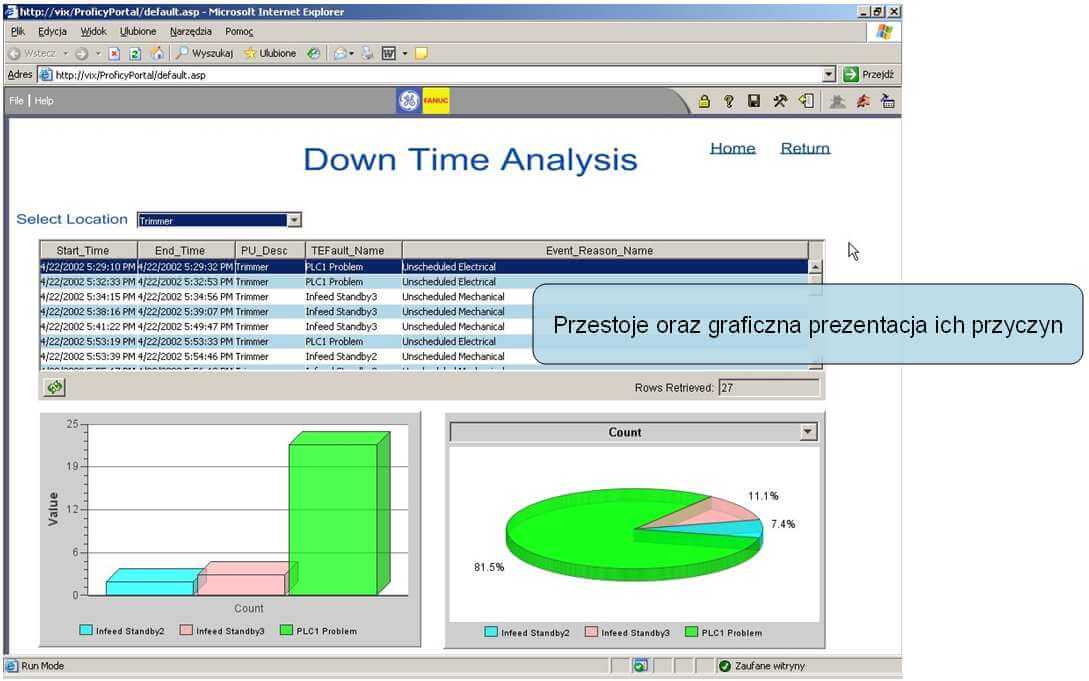

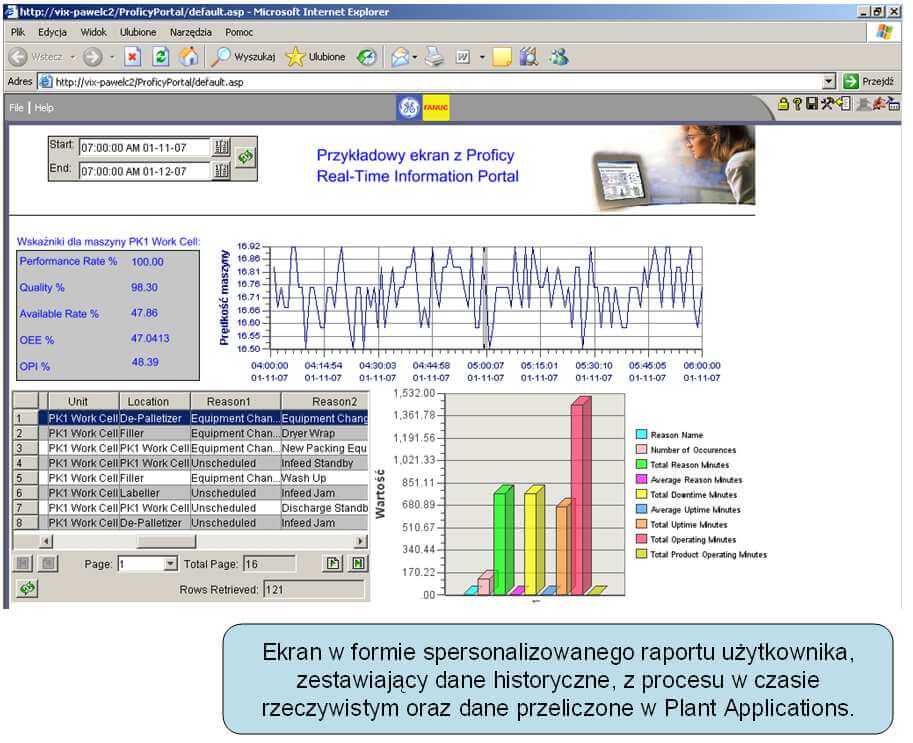

Przykładowe raporty prezentujące aspekty związane z monitorowaniem wydajności produkcji w rozwiązaniach opartych o oprogramowanie GE zaprezentowano poniżej.

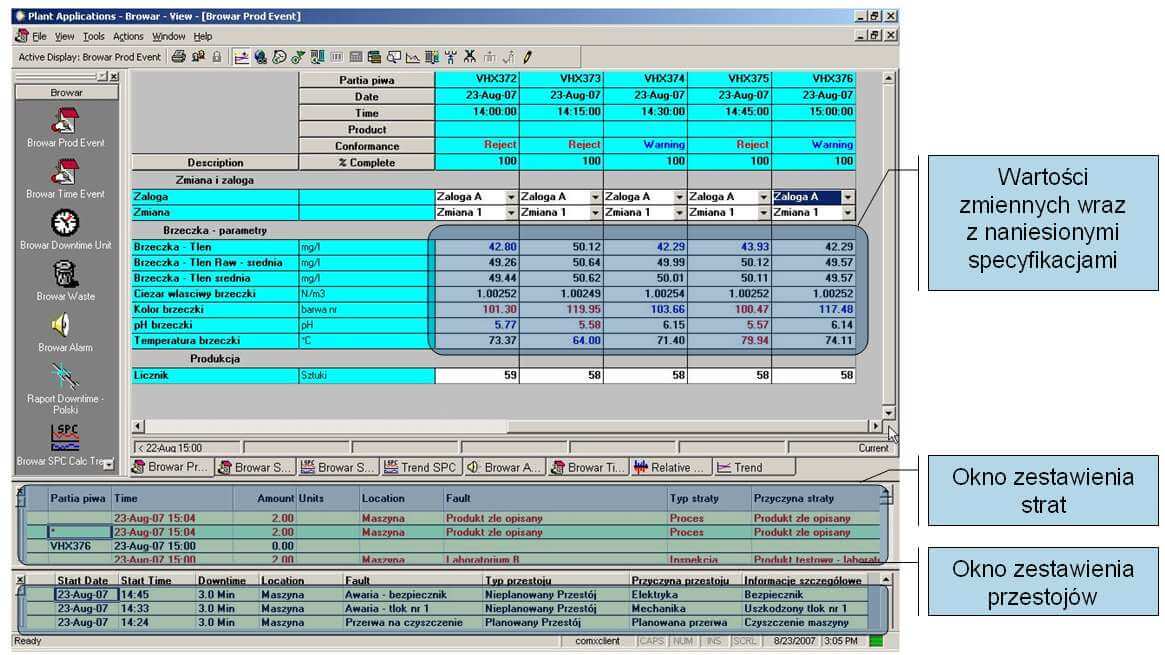

1. Ekran aplikacji klienckiej, prezentujący w czasie rzeczywistym parametry produkcji dla kolejnych partii w procesie. Umożliwia wizualne informowanie operatora o odchyleniach od zadeklarowanych specyfikacji produkcji, podgląd w czasie rzeczywistym na przestoje (downtime) i straty (waste) w produkcji wraz z precyzyjną informacją na temat przyczyny danego zdarzenia.

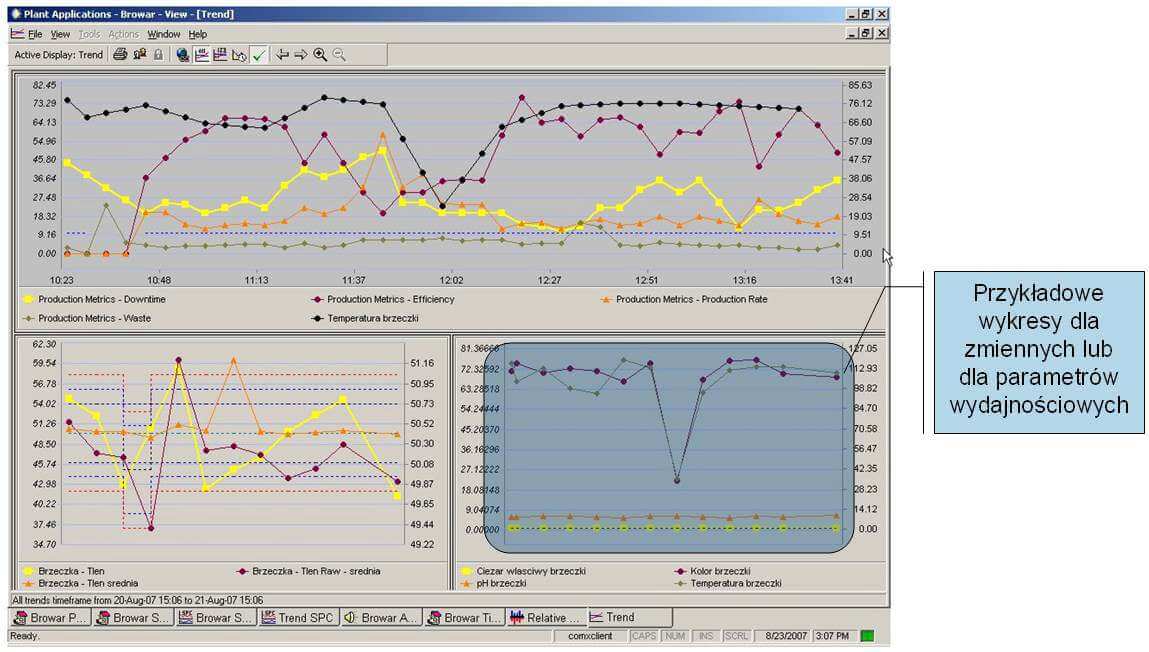

2. Ekran aplikacji klienckiej wyświetlający w czasie rzeczywistym wykresy prezentujące parametry wydajnościowe. Wykresy mogą zawierać również informację o specyfikacjach (limitach ostrzegawczych) dla współczynników wydajnościowych, których przekroczenie wywołuje alarm (np. spadek wydajności produkcji poniżej założonego poziomu).

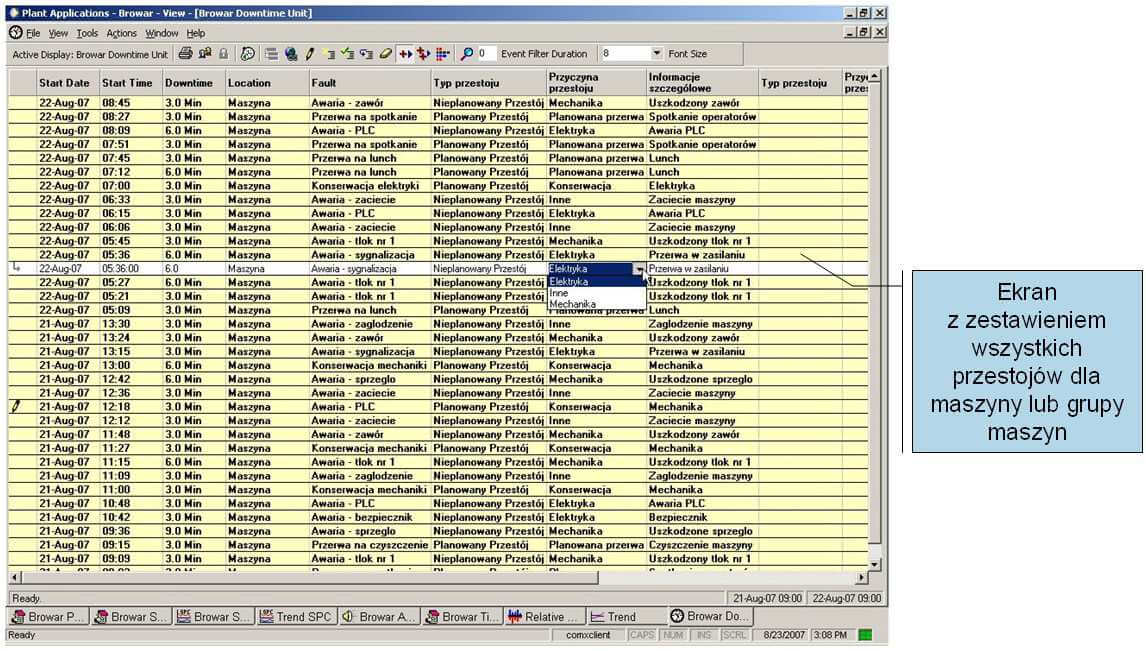

3. Lista przestojów (downtime) wraz z szczegółowymi parametrami na temat ich czasu trwania, przyczyn i lokalizacji wystąpienia (która maszyna, która linia). Lista zasilana może być w pełni automatycznie, dzięki czemu dane są w pełni wiarygodne, pomija się tzw. „czynnik ludzki”, który np. sprawia, że nie są monitorowane, a następnie – analizowane – informacje na temat tzw. mikroprzestojów.

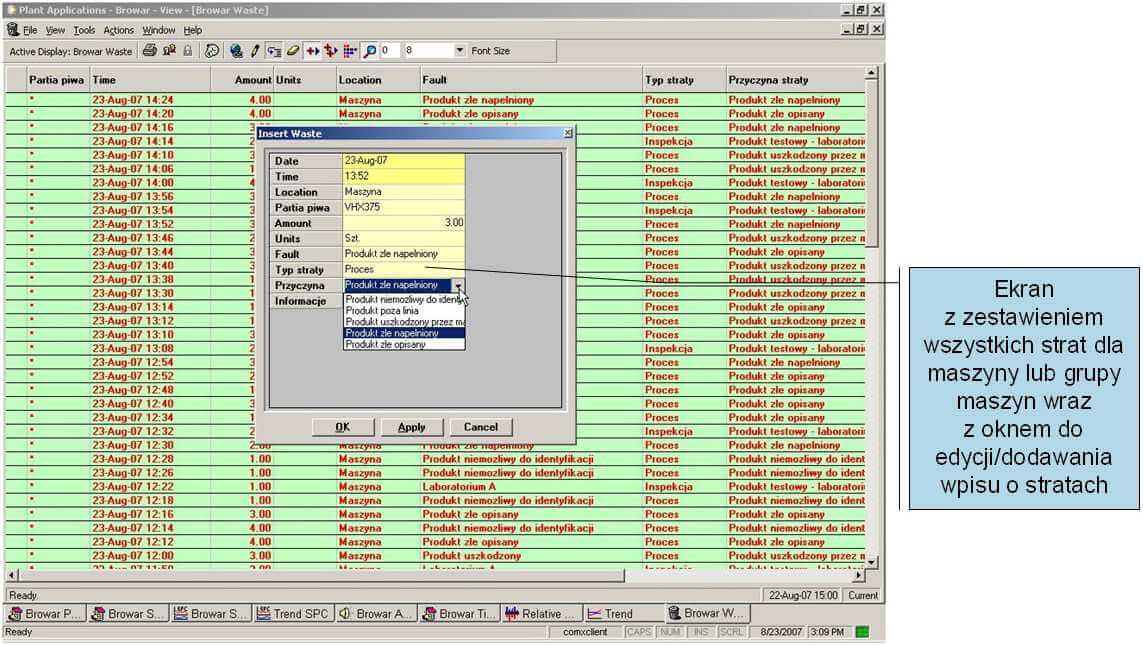

4. Lista strat w produkcji, z podaną przyczyną powstania straty, ilością produktów, które zostały uznane za odrzut itp. Podobnie jak w przypadku przestojów lista może być zasilana automatycznie lub ręcznie. Dzięki takiemu podejściu z jednego miejsca można mieć pełen wgląd w pracę całego zakładu produkcyjnego, co pozwala na szybką i precyzyjną reakcję w sytuacji alarmowej.

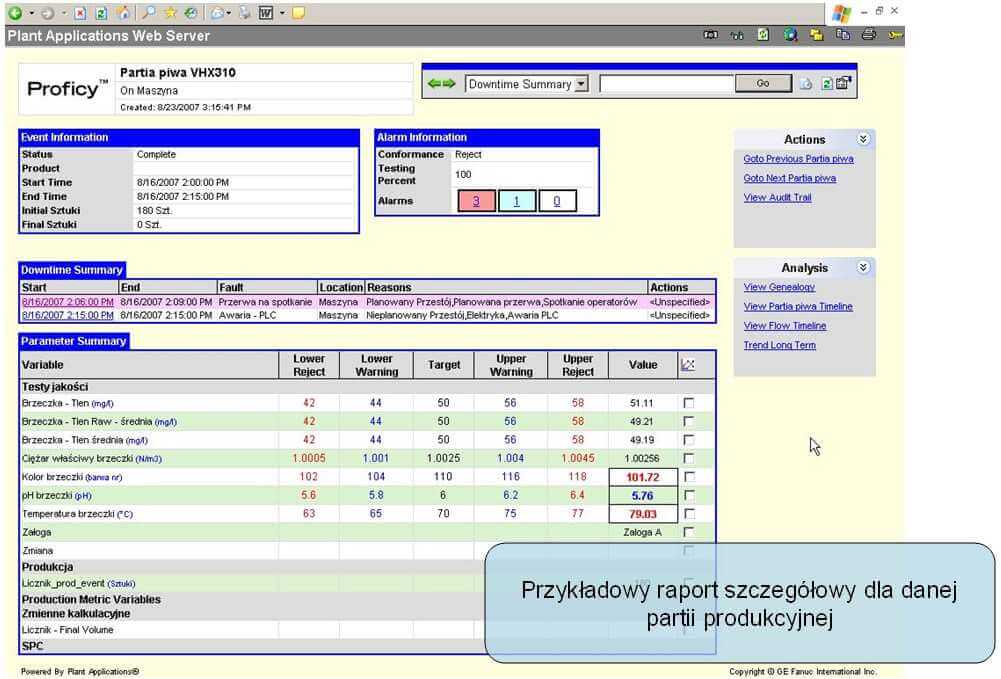

5. Raport produkcyjny dla konkretnej partii produkcyjnej. Poza prezentacją kluczowych parametrów wraz z limitami kontrolnymi (specyfikacją) od razu użytkownik ma wgląd w informacje o przestojach i ich przyczynach w ramach danej partii produkcyjnej, o alarmach, o wydajności produkcji.

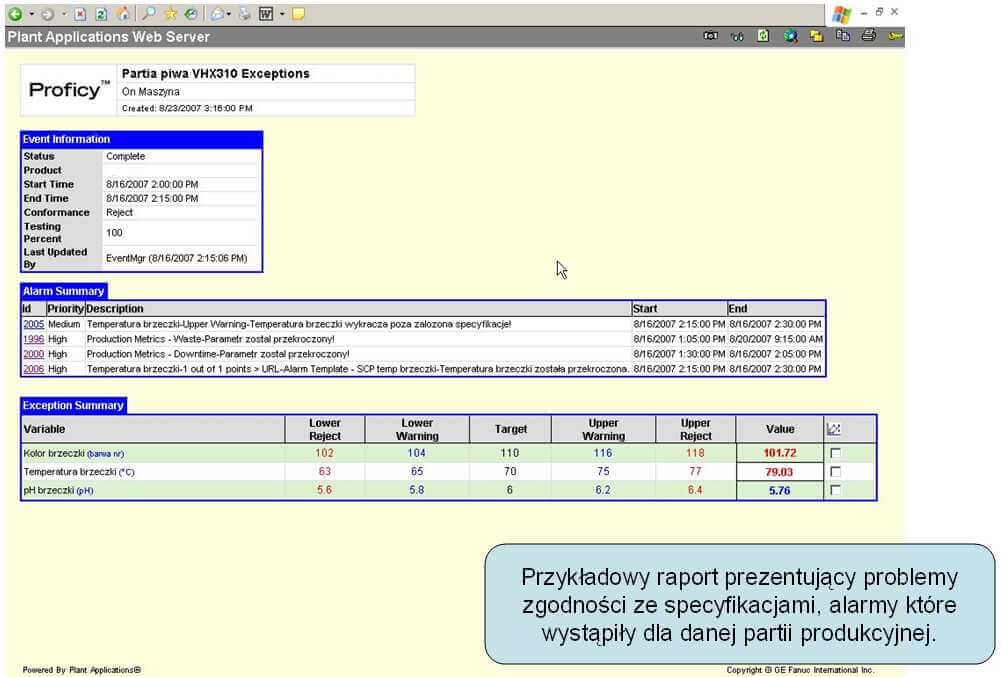

6. Raport produkcyjny prezentujący podsumowanie problemów przy produkcji danej partii produkcyjnej. Przyczyny alarmów z opisem, czas początku i końca sytuacji alarmowej, odstępstwa od założonych specyfikacji.

7. Raport prezentujący w formie wykresu kołowego najczęstsze przyczyny awarii dla danej maszyny za dowolny okres. W prosty i czytelny sposób można zidentyfikować wąskie gardło, określić w 100% jednoznacznie miejsca powstawania problemów z wydajnością produkcji z powodu powstawania przestojów (downtime).

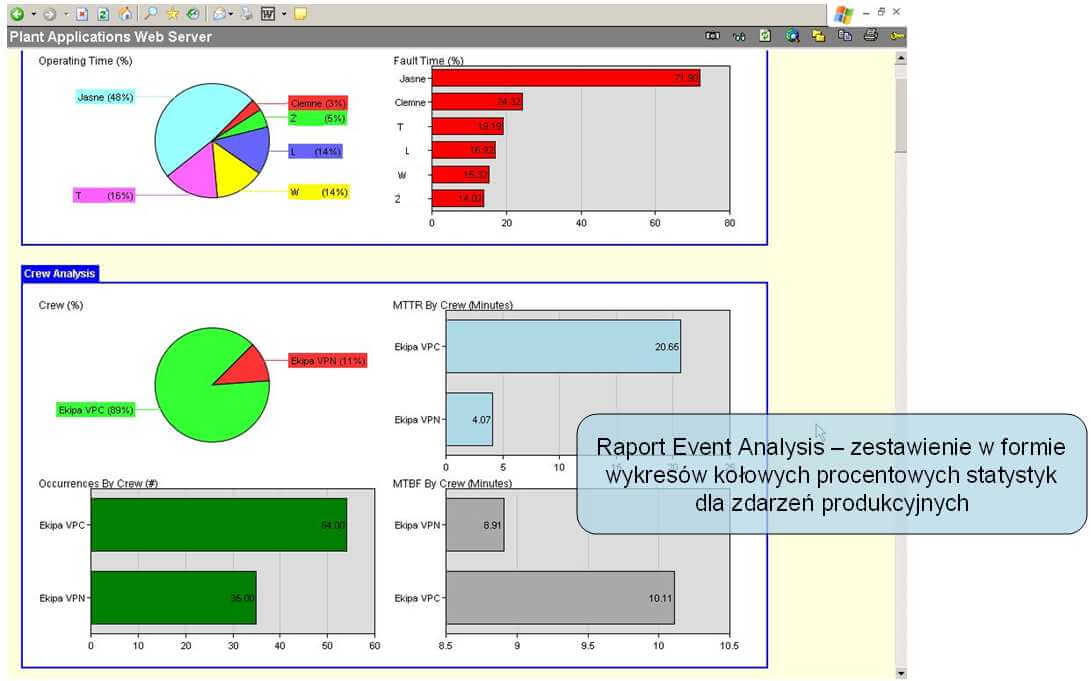

8. Raport prezentujący informacje o produkcji (jaki produkt był najczęściej produkowany w danym okresie), jak również dla której ekipy produkcyjnej (crew) najwięcej zanotowano sytuacji awaryjnych, generujących przestoje. Dzięki takiemu raportowi możliwa staje się analiza porównawcza pracy poszczególnych zmian produkcyjnych.

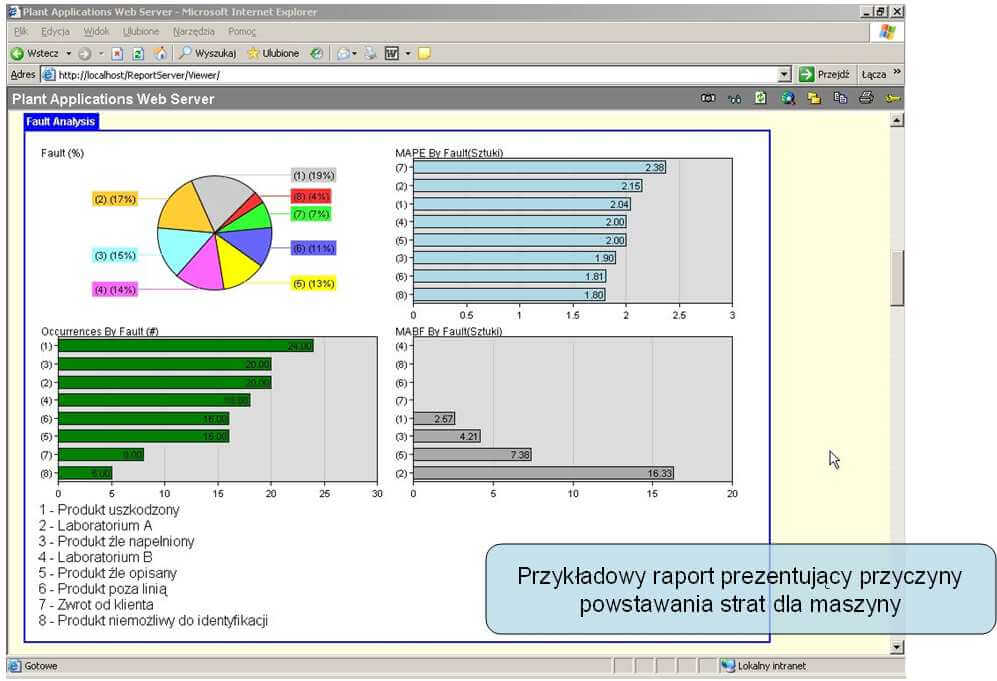

9. Raport prezentujący przyczyny powstawania strat w procesie produkcyjnym. Jednoznacznie można zdefiniować źródło powstawania strat i skupić wysiłki na jego wyeliminowaniu.

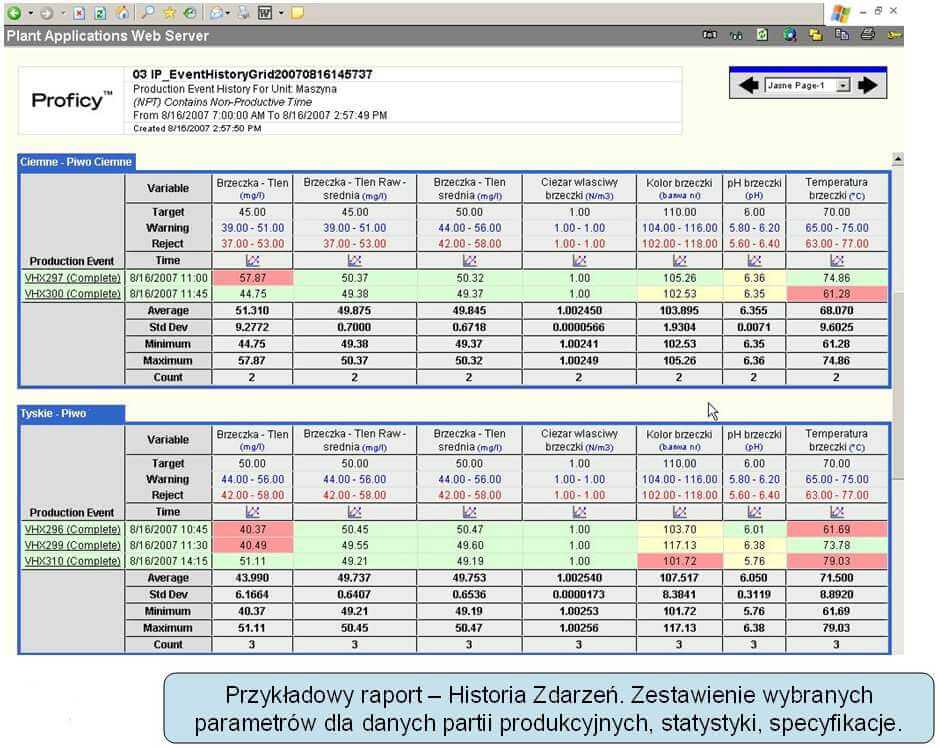

10. Zestawienie parametrów procesowych dla kolejnych partii produkcyjnych z podziałem na wytwarzane produkty. Raport prezentuje zgodność z założonymi specyfikacjami w kontekście konkretnych wartości.

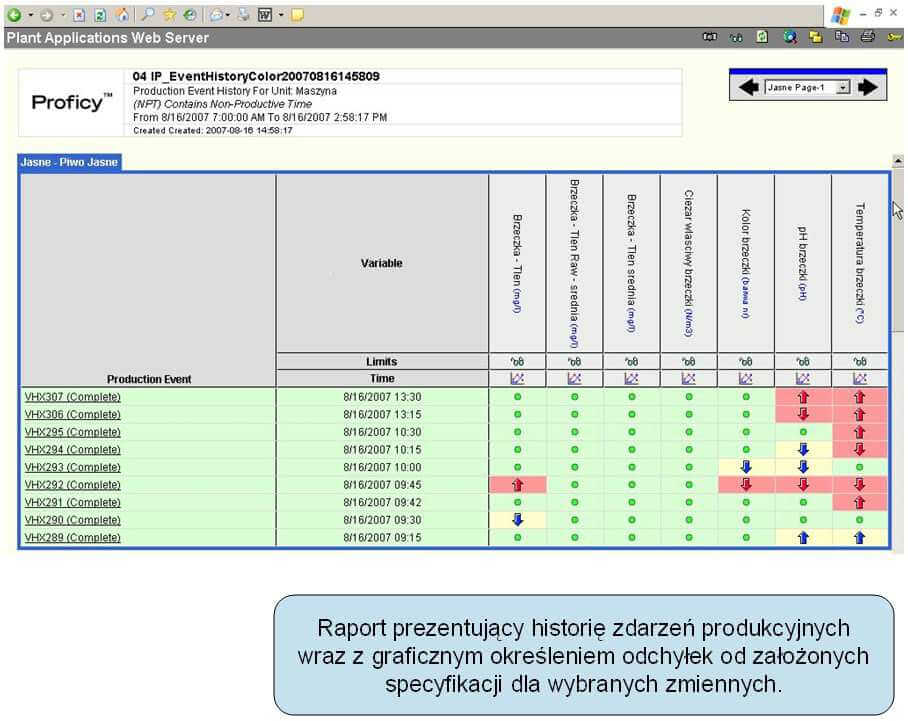

11. Zestawienie parametrów procesowych dla kolejnych partii produkcyjnych z podziałem na wytwarzane produkty. Raport prezentuje zgodność z założonymi specyfikacjami w formie ikon pozwalających na błyskawiczną ocenę zgodności monitorowanych parametrów z założonymi warunkami brzegowymi.

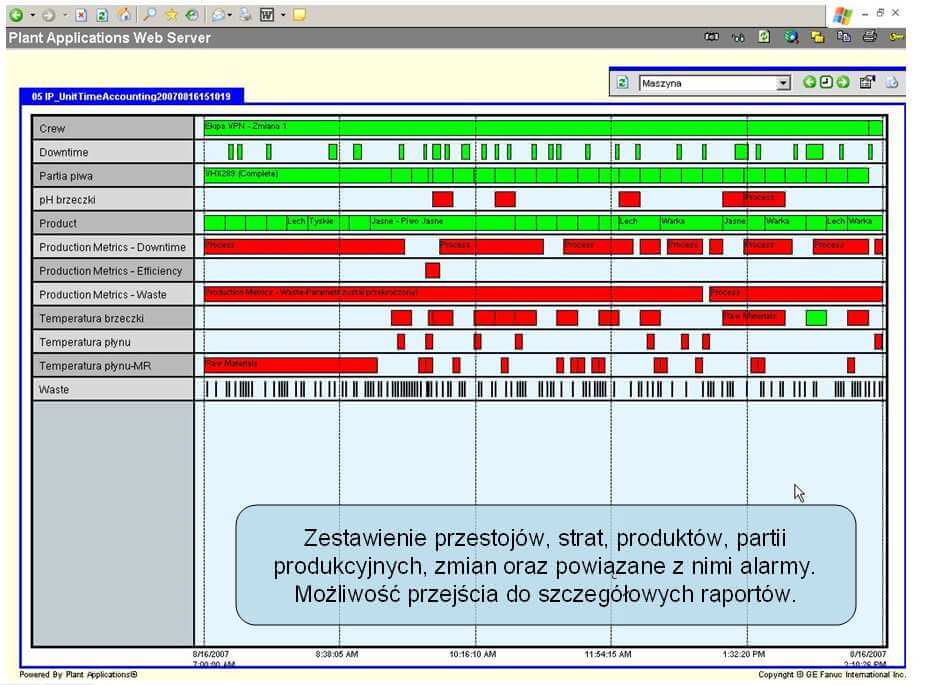

12. Raport przedstawiający w formie grafu czasu zestawienie przestojów, strat, kolejnych partii produkcyjnych, zmian, produktów, alarmów. W przejrzysty sposób można ocenić ilość potencjalnych problemów w procesie produkcyjnym, a po zidentyfikowaniu interesujących zdarzeń na produkcji – możliwe jest uzyskanie szczegółowych informacji na ich temat jednym kliknięciem.

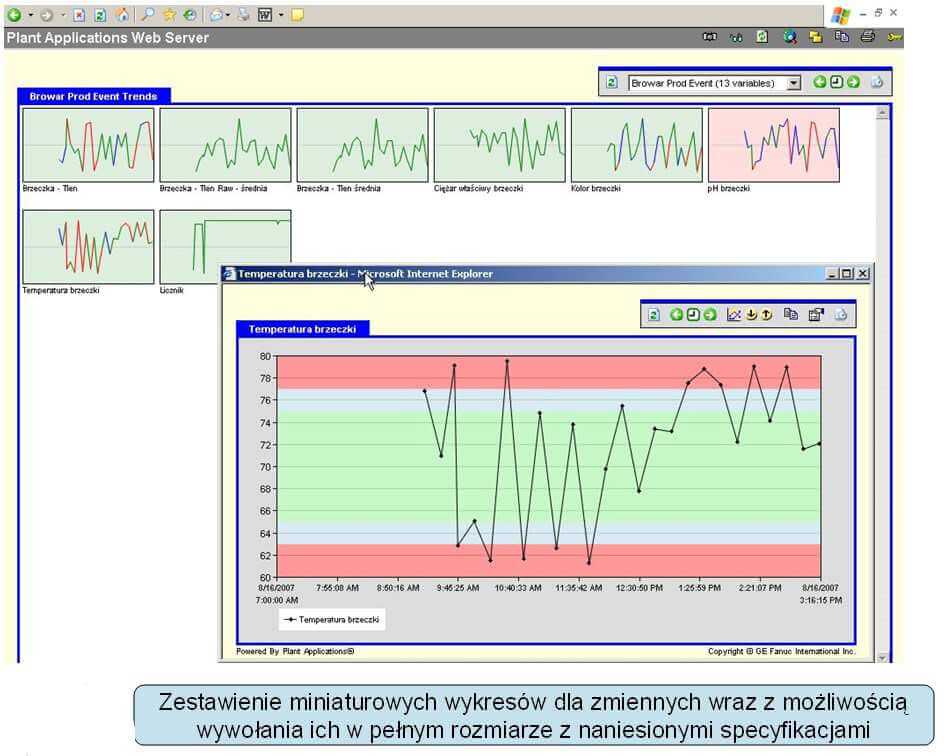

13. Zestawienie w formie miniatur wykresów przebiegów dla zmiennych produkcyjnych, parametrów wydajnościowych itp. Kolorystyka wykresów natychmiast informuje o ewentualnych problemach i odstępstwach od norm dla danego parametru. Każdy wykres może być powiększony i poddany dalszej analizie.

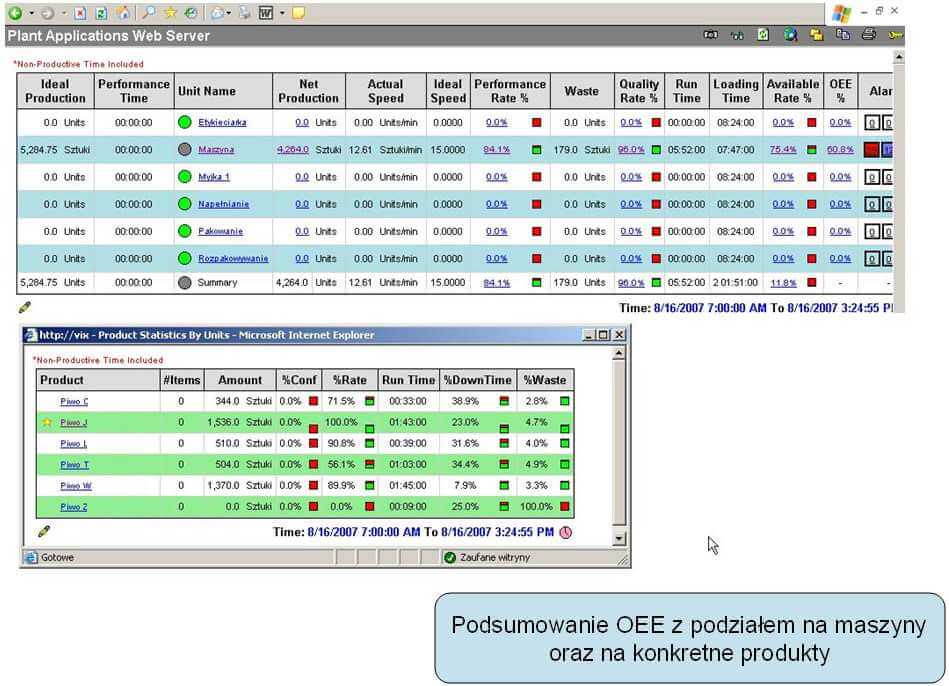

14. Szczegółowe zestawienie parametrów wydajnościowych (np. dostępności maszyn, strat, jakości, przestojów itp.) w formie tabelarycznej. Możliwe jest porównanie szeregu maszyn lub produktów za dowolny okres czasu pod kątem parametrów składających się na kalkulację OEE (ogólnego wskaźnika efektywności). Każdy z kluczowych elementów może być „kliknięty” w celu uzyskania szczegółowych informacji.

15. Raport przedstawia zestawienie przestojów dla danej maszyny oraz wykresy Pareto dla przestojów.

16. Zestawienie przestojów dla maszyn z możliwością wyboru dowolnej maszyny z listy rozwijalnej. Odpowiednie pola raportu zostają w takim wypadku przeliczone i uzupełnione odpowiednimi danymi. Raport prezentuje również rozkład przyczyn przestojów w formie wykresów słupkowych lub kołowych.

17. Raport umożliwiający wygenerowanie zestawienia danych pochodzących z wielu źródeł jednocześnie. Na poniższym przykładzie zaprezentowano dane dotyczące wskaźników wydajnościowych prezentowane na żywo, dane historyczne w formie wykresu oraz przyczyny przestojów z systemu klasy MES w formie tabelarycznej oraz diagramu słupkowego.

DOWIEDZ SIĘ WIĘCEJ O PROFICY PLANT APPLICATIONS >>