Case Study – Elektrociepłownia Mielec

HISTORIA WDROŻENIA

System sterowania oparty na Proficy iFIX i Proficy Historian w Elektrociepłowni Mielec

MIEJSCE WDROŻENIA

Oprogramowanie Proficy iFIX oraz Proficy Historian zostało wdrożone w Elektrociepłowni Mielec, która znajduje się na terenie specjalnej strefy ekonomicznej EURO-PARK Mielec.

CEL WDROŻENIA

Podczas prac projektowych przyjęto następujące założenia:

- możliwość kontroli parametrów ciepła u odbiorców końcowych,

- poprawa jakości parametrów sieci cieplnej poprzez dodatkowe pomiary ciśnienia i temperatury w kluczowych punktach sieci ciepłowniczej,

- podniesienie efektywności produkcji energii,

- obniżenie kosztów napraw i remontów poprzez optymalizacje procesów,

- zastosowanie nowych technologii w celu obniżenia emisji CO2 .

SPOSÓB WDROŻENIA

Oprogramowanie Proficy było wdrażane etapami i obejmowało poszczególne wydziały w ramach całego przedsiębiorstwa. Prace wdrożeniowe były wykonywane przez zespół automatyków przedsiębiorstwa, a także z wykorzystaniem firm zewnętrznych.

Elektrociepłownia Mielec jest wytwórcą i dostawcą ciepła oraz energii elektrycznej dla miasta Mielca i miejscowych podmiotów gospodarczych. Spółka działa na terenie i w ramach Specjalnej Strefy Ekonomicznej EURO-PARK Mielec. Główne urządzenia energetyczne to:

- Trzy kotły parowe OR-64 o mocy 37,5 MW każdy;

- Dwa kotły wodne WR-25 o mocy 29 MW każdy;

- Turbozespół kondensacyjno-upustowy 6 MW;

- Turbozespół przeciwprężny 4 MW;

- Turbozespół kondensacyjno-upustowy 20,44 MW;

- Dwa silniki gazowe o mocy 4 MW + 3,75 MW mocy cieplnej każdy.

System SCADA zapewnia sterowanie i monitoring większości procesów w elektrociepłowni. Dane historyczne zgromadzone na serwerach pozwalają sięgnąć kilka lat wstecz. Jest to źródło dla wielu analiz i opracowań pomagających zoptymalizować procesy produkcji energii. Dla codziennych bilansów i zestawień jest używany Historian. Gromadzi on część najpotrzebniejszych danych, do których jest wymagany szybki dostęp.

Zenon Sikora

Specjalista do spraw automatyki

WYKORZYSTANE MODUŁY OPROGRAMOWANIA

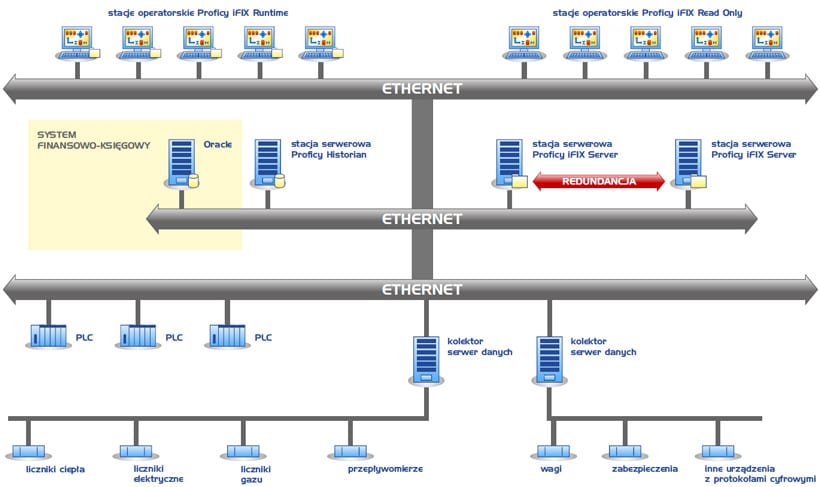

Główne elementy systemu SCADA:

- 2 redundantne serwery iFIX (Unlimited – obecnie około 10 000 sygnałów)

- 7 stacji iFIX iClient Runtime

- 11 stacji iFIX iClient Read Only

- Proficy Historian (2500 punktów)

Schemat instalacji

ZAKRES WDROŻENIA I JEGO PRZEBIEG

Prace nad systemem kontroli sieci cieplnych w EC Mielec rozpoczęto w roku 1999. W pierwszej kolejności skupiono się nad infrastrukturą związaną ze zdalną kontrolą sieci ciepłowniczej. Brak możliwości kontroli parametrów ciepła u odbiorców końcowych, problemy z dotrzymywaniem warunków umowy, wymusiły działania mające na celu poprawę jakości, monitoring parametrów pracy węzłów cieplnych oraz parametrów sieci cieplnej, poprzez pomiary ciśnień i temperatur w kluczowych punktach sieci ciepłowniczej. W ramach prac ułożono linie światłowodowe i magistrale kablowe, zamontowano szafy telemetryczne oraz uzyskano transmisję danych z przeliczników ciepła dla około 50 węzłów ciepłowniczych.

Kolejnym etapem była budowa turbozespołu TG3 o mocy 20 MW oraz prace nad układem wyprowadzenia mocy elektrycznej i cieplnej, dzięki czemu zwiększono możliwości produkcyjne i uzyskano poprawną kontrolę nad dystrybucją mocy cieplnej.

W kolejnym zadaniu przystąpiono do modernizacji kotła parowego K3. Kocioł K3 był sterowany ręcznie i istniały problemy doboru optymalnych parametrów pracy. Wykonano nowe opomiarowanie i sterowanie. Dzięki zastosowaniu przy modernizacji falowników, nastąpiła stabilizacja i optymalizacja pracy kotłów, zmniejszenie zużycia energii elektrycznej oraz obniżenie średniego poziomu hałasu. Zgromadzone pomiary pozwoliły na dobranie optymalnych warunków pracy. W kolejnych latach wykonano modernizację kotłów parowych K1 i K2, dodatkowo wykonano system, który umożliwiał równoczesne automatyczne sterowanie wszystkimi kotłami, w zależności od zapotrzebowania na moc przez turbozespół TG3.

Ostatnią większą inwestycją było podwyższenie sprawności wytwarzania energii przy zastosowaniu kogeneracji gazowej. Do tego celu wykorzystano dwa silniki Jenbacher (każdy 4 MW mocy elektrycznej i 3,75 MW mocy cieplnej) oraz akumulator ciepła.

Modernizacje wymusiły zastosowanie nowoczesnych urządzeń oraz podniosły standard jakościowy obsługi. Monitoring i system alarmowania pozwalają wcześniej wykrywać sytuacje, które mogą doprowadzić do awarii. Kontrola parametrów ciepła u odbiorców gwarantuje dotrzymanie warunków umów oraz pełną kontrolę parametrów w węzłach cieplnych. Analiza zebranych danych pozwoliła zmniejszyć awaryjność (i co za tym idzie – czasy przestojów, które w tej branży są bardzo kosztowne i trudne do nadrobienia) oraz zapewniła wyższe bezpieczeństwo pracy.

Zdzisław Godek

Kierownik działu AKP

JAKIE KORZYŚCI DLA ZAKŁADU WYNIKAJĄ Z PRZEPROWADZONEGO WDROŻENIA?

- Zastosowane rozwiązania umożliwiły zoptymalizowanie zużycia energii na potrzeby własne;

- Zgromadzone pomiary pozwoliły na dobranie optymalnych warunków pracy dla procesów technologicznych;

- Dzięki zastosowaniu jednego systemu SCADA do wszystkich procesów obniżono koszty związane z jego utrzymaniem;

- Dzięki sterowaniu rozdziałem mocy jest możliwość szybkiego zwiększenia i zmniejszenia mocy turbogeneratora TG3 (automatyczne sterowanie kotłami parowymi) np. zwiększenie (zmniejszenie) mocy o 50% jest możliwe w czasie od 15 do 20 minut (przed wdrożeniem trwało to od 30 do 40 minut);

- Dodatkowo uzyskano:

- monitoring stacji demineralizacji wody,

- sterowanie układem obiegów wodnych,

- monitoring kluczowych odbiorców,

- monitoring ubytków wody,

- monitoring wag nawęglania,

- monitoring i sterowanie układem połączeń elektrycznych i rozpływu energii w oparciu o zabezpieczenia MegaMuz i liczniki EQM i EQABP;

- Automatyczna regulacja parametrów sieci cieplnej w zależności od temperatury zewnętrznej i aktualnego poboru;

- Obniżenie emisji CO2 i średniego poziomu hałasu (w otoczeniu).

Zobacz przykłady systemów i rozwiązań wdrożonych przez VIX Automation w innych przedsiębiorstwach z branży ENERGETYKA I CIEPŁOWNICTWO >>